カチオン電着塗装は均一でムラが無く、安定した品質で大量に塗装ができるというメリットがあり、製造現場では重宝されている塗装方法です。しかし、ハケやローラーで塗る塗装と違って中々見る機会がないため、その工程をイメージすることは難しいと思います。

そこで、弊社大洋産業での塗装工程を実例として紹介しながら、カチオン電着塗装の工程を解説していきます。

カチオン電着塗装の各工程

カチオン電着塗装とは、電気の力で塗膜を形成させ塗装する方法です。

詳細につきましては、以前の記事で詳しく解説していますので、気になる方はこちらをご確認ください。

「カチオン電着塗装をイラスト付きで解説!メリット、デメリットも」

ここからは、実際に弊社の工場で行っている塗装工程を元に解説していきます。

➀事前準備

カチオン電着塗装を採用している企業では製品をハンガーに吊るし塗装を行う所もありますが、大洋産業では大きな製品の取扱いが多いため、専用のバスケットへ製品を入れて電着塗装を行います。塗装ライン上でバスケットが揺れ動くので、製品が動かないよう固定し、製品の形状に合わせて通電性を考えた何種類ものバスケットを使い分けることにより、多種多様な形の製品を塗装する事が可能です。

また、大型のバスケットを使用する事で一度に300㎏前後の重さまで塗装を行えます。

➁脱脂作業

製品を入れたバスケットをライン上へ設置後は全自動で全工程が行われます。

一番最初は「脱脂作業」と呼ばれる工程です。

製品についた汚れや、塗装前に行う機械加工でついた油などが残っている状態で塗装を行うと、塗装後に塗装が剥がれて膨れてしまったり、ハジキ(※)が出てしまう可能性があります。

そこで、この工程では洗浄液に製品を浸漬させ、表面から汚れや油脂を取り除き、洗浄を行います。塗膜が均一に製品へ付着するため必要不可欠な作業です。

※ハジキ…塗料が均一に付着せず穴やくぼみができてしまう現象。

③化成皮膜処理

脱脂後さらに表面処理を行っていきます。

この工程ではリン酸塩に製品を浸ける事により、製品表面に特殊な皮膜を形成します。酸で製品表面を溶かし微細な凹凸の層を作る事により、後の塗料がしっかり付き剥がれにくくする下地処理の役割がある工程です。これを行う事により、密着度の高い皮膜が形成され、塗膜が剥がれにくく、耐食性・防錆性のある製品となります。

④電着塗装工程

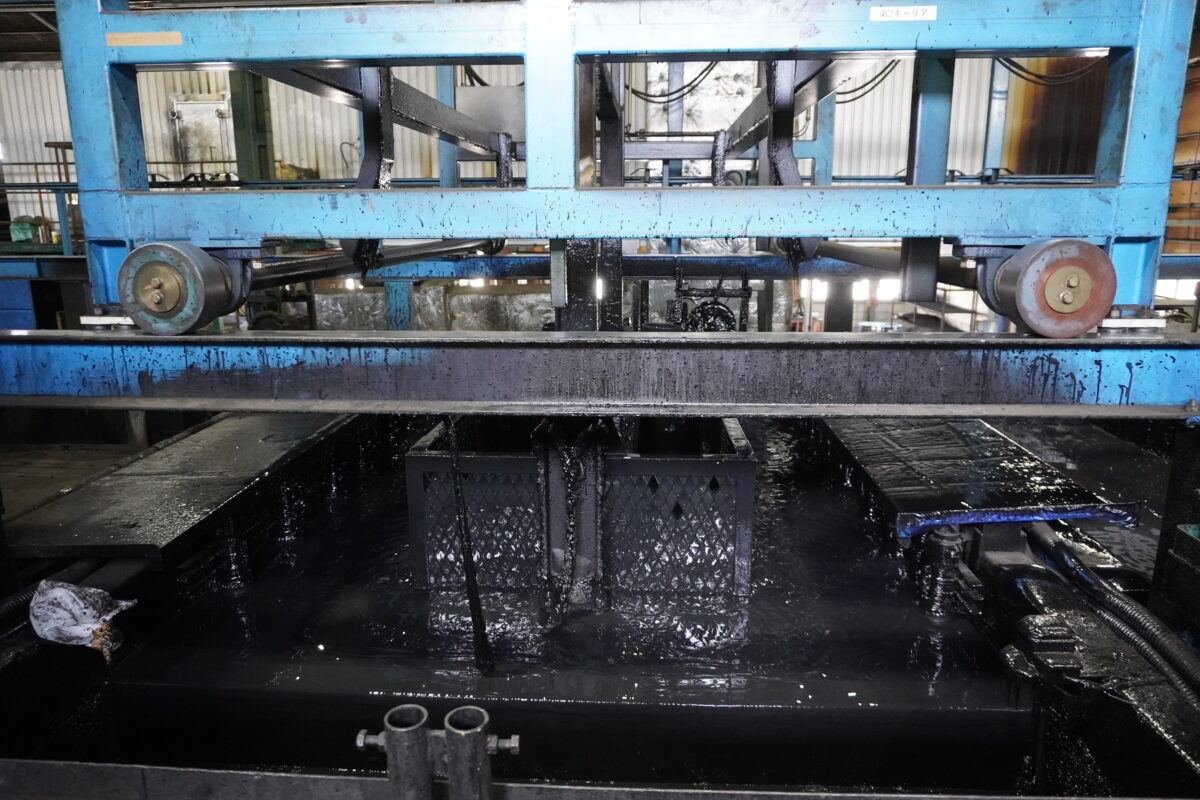

化成皮膜処理の後に、第1水洗い ⇒ 第2水洗い ⇒ 純水洗い ⇒ 液切り の順に前処理液を洗って落とした後、カチオン電着塗装を行います。

大洋産業の電着塗装にはアクリル樹脂塗料を使用し、槽の中で約300ボルトの電圧をかけることによって、40~60ミクロンの薄い塗膜を均一につけ、ムラのない塗装を行っています。

⑤UF水洗い工程

電着塗装の工程で、塗料が過剰に付着してしまった部分があると、下方に塗料が流れたり、塗料が溜まった状態で乾燥をかける事で、たれ・たるみと言った不良が発生する可能があります。水が入った第1・第2糟で余分な塗料を落とし切り、第3糟の純水で更に洗います。

水洗いをしながらフィルターで水と塗料を分離させて回収し、無駄なく再利用するための装置を利用しています。ろ過することにより、廃水もできるだけ綺麗にし、環境への影響も抑えるよう考慮されています。

⑥焼付乾燥

塗装後は乾燥へと移ります。この乾燥工程とは、時間をおいて塗装液が乾くのを待つのではなく、約200℃の熱風を30分程度あてることにより塗膜が乾燥、硬化します。

電着塗装液に浸けてすぐは、黒というより薄いグレーのような色をしていますが、焼付乾燥を行う事により黒く光沢感のある製品へ仕上がります。

塗装ラインから降ろされると、バスケットから製品を取り出し目視検査を行い、組付けや組立工程へと移ります。

大洋産業の塗装ラインでは、製品が入ったバスケットをラインへ設置して約90分程かけて全自動で塗装を行っています。製品を塗装するために沢山の工程があり、一つ一つが製品をより長持ちさせるために意味のある作業になっています!

今回はカチオン電着塗装の工程について解説をさせていただきました。

大洋産業のカチオン電着塗装にご興味のある方は、ぜひお問合せください!

次回の記事もお楽しみに✨