前回、解説しました砂型鋳造法に引き続き、鋳造法についての解説をしていきます。

今回は金型鋳造法についての解説です。

砂型鋳造法では鋳型を砂で作っていましたが、金型鋳造では鋳型自体を鋳鉄や鋼等で作り、そこへ直接溶かした金属を流し込みます。

鋳型となる金型自体が溶湯の温度に耐える必要があるため、主にアルミニウムやマグネシウムの合金等、比較的融点の低い金属の製品を作る際に利用されます。

金型の製作コストは砂型に比べ数倍かかることもありますが、「寸法精度が高い」「同じ鋳型を繰り返し使える」「短時間で量産が可能」「工程を機械化できる」ところなども金型鋳造法のメリットと言えます。

一方で金型の加工や機械の特性による制限で自由度は低くなるため、設計が難しくなる点はデメリットと言えるでしょう。また、砂型と比較すると鋳型自体の通気性が無いため、空気の逃し方を工夫する必要もあります。

金型鋳造法の製造については、以下の通りとなります。

重力金型鋳造(じゅうりょくかながたちゅうぞう)

重力金型鋳造はグラビティ鋳造とも言われ、鋳型へ溶かした金属を流し込む際に圧力を掛けず上から流し込み、金型自体を傾ける・反転させるなどして重力(グラビティ)のみで成形する鋳造法です。

金型鋳造法の中では自由度が高く低コストな鋳造法と言われています。

溶かした金属を重力で流し込むため、圧力を掛ける鋳造法と違い加圧ガスの巻き込みの心配がなく、気密性が高く複雑な形状の製品も製作可能なところがメリットと言えます。その反面、溶かした金属をゆっくりと流し込むため冷却時間が長くなり、圧力を掛ける鋳造法に比べ生産性は高くないことろや、厚さが薄い製品には向いていない点がデメリットと言えます。

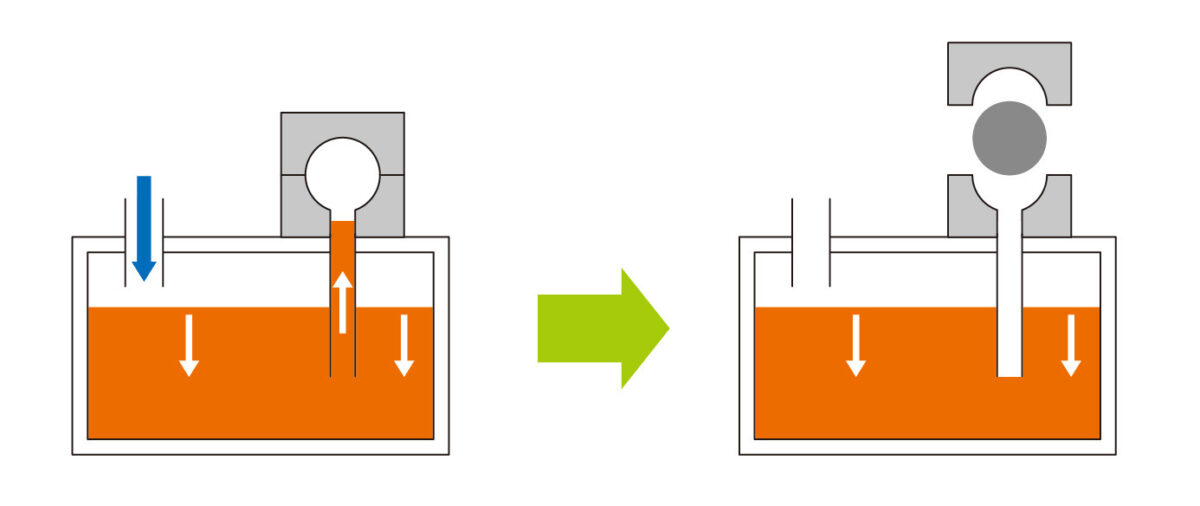

低圧鋳造(ていあつちゅうぞう)

密閉され、溶かした金属を保管する炉(ろ)の中に空気圧、または不活性ガス圧を作用させ鋳込みをする方法で、低圧鋳造に関しては低い圧力で溶かした金属を下から上へゆっくりと注入していきます。

この製造法では、自動車のシリンダヘッドやホイールなどが作られる事が多いです。

ゆっくり下から上へ溶かした金属を流し込むため、ガスの巻き込みが少なく高気密な製品を作る事ができ、空洞部分には砂の中子(なかご)も使用できるため、複雑な構造の製品でも作ることができます。また、加圧する分ヒケ(※金属が鋳型に注がれ固まる際、体積が減ることで生じる空洞)にも強く、溶けた金属の無駄が少ない点もメリットと言えます。

ただし、流し込みがゆっくりなため、サイクルタイムが長くなり時間効率が悪い点はデメリットと言えます。

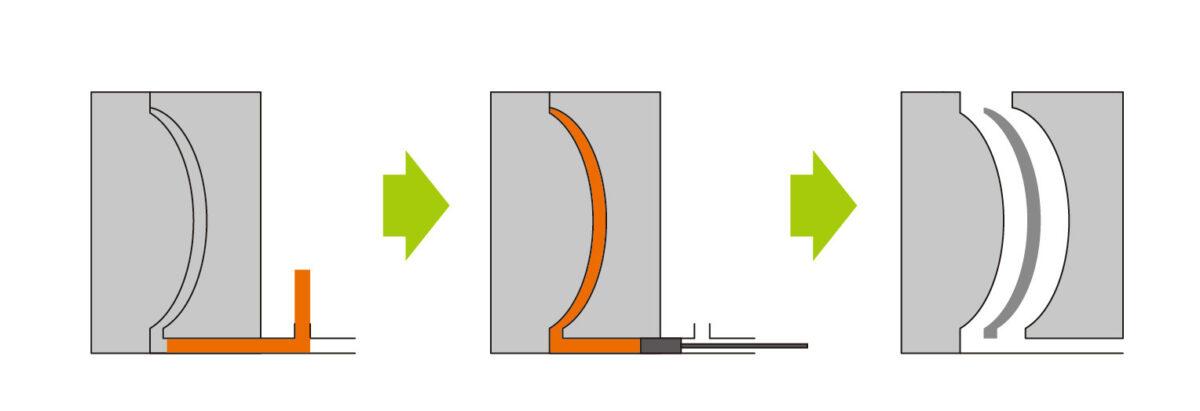

高圧鋳造(こうあつちゅうぞう)

別名スクイズ鋳造とも呼ばれ、低圧鋳造の1000倍近い圧力をゆっくりと凝固完了まで加圧し続ける鋳造法です。

凝固層が金型に密着するため、冷却速度は比較的早めで、一般的なダイカストに比べると空気を巻き込みにくく強度に優れています。

ダイカスト(ダイキャスト)

ダイカスト法では、溶かした金属を機械に取り付けた金型へ高速高圧で注入して作る製造法です。

前述の製造法の中で、生産スピードが高く厚さの薄い製品を作ることに特化した製造法です。

寸法精度も高く冷却速度も速いため、低コストで大量に製品を作ることが可能な点や高圧で一気に溶かした金属を充填させるため、厚さの薄い製品を作れる点がメリットと言えますが、高圧高速で溶けた金属を流し込むため、空気を巻き込み製品強度に影響が出てしまうこともあり、強度を必要とする製品には向かない点と他の製造法に比べ、金型や機械の初期費用や更新費用が高価なところはデメリットと言えます。

今回は金型鋳造法の一例を解説させていただきました!

大洋産業では砂を使用していますが、砂型鋳造以外にもまだまだ鋳造方法は沢山あるんですね✨

次回は、砂型・金型以外の特殊な鋳造法を解説させていただきます!