近年、鋳造業界では「軽量化」が重要なキーワードとなっています。

鋳造品は、「丈夫だが重い!」というイメージを持たれがちですが近年の技術進化により、軽量化が可能となってきています。今回は鋳造品の軽量化技術と進化する鋳造材料について解説します!

なぜ軽量化が求められるのか?

軽量化が求められる理由には以下のような点があります。

・省エネルギー化、環境負担の低減

自動車や航空機、産業機械や建設機械など、使用する部品が軽くなることで動かすためのエネルギーが少なくて済みます。たとえば自動車の場合、車両重量が軽くなれば燃費が向上し、CO₂排出量の削減に繋がります。

こうした背景から、より軽く・より効率の良い部品が求められるようになっています。

・製品機能の向上

機械や装置は、軽くなることで加速性や応答性が良くなり、動作もスムーズになります。

特に回転部品や可動部品では、重量が軽いほど負荷が減り、振動や摩耗の抑制にも繋がります。その結果、製品寿命の向上やメンテナンス性の改善といったメリットも生まれます。

・コスト削減

コスト面でのメリットも軽量化が求められる理由のひとつです。

「製品が軽くなる」ということは、「単純に使用する材料の量も減る」ということです。材料費の削減になるだけでなく、運搬コストや組立時の作業負担軽減といった、製造全体の効率向上にも繋がっていきます。

もちろん、ただ軽くするだけでなく、鋳物本来の丈夫さはキープしなければなりません。

軽くなると強度が落ちるのでは?と思う方も多いでしょう。しかし、現在の軽量化は、単純に軽くしたり小さくしたりするものではありません。

必要な強度を確保したうえで、不要な部品だけを減らすという考え方が基本となります。

代表的な軽量化技術

・薄肉鋳造技術の進化

アルミ鋳物の一般的な製品の薄さは3~4mm程度が標準とされてきましたが、ダイカストや精密鋳造などといった金型鋳造法(※)の高精度な射出制御や金型技術の進歩により、金型鋳造法での製造であれば1mm台の薄肉鋳造が可能となっています。

※鋳型・製法による分類~金型鋳造法について~

・形状最適化

コンピュータ上で鋳造の様子を再現・予測する「鋳造CAE」などの技術を活用し、形状の見直しをすることが可能となりました。

湯流れ解析や凝固解析といった、鋳造欠陥を未然に防ぐ目的としても使用されますが、製品にかかる力の流れを分析することで、力のかからない肉厚を減らしたり、必要な部分にリブ(※)を配置したりといった形状の最適化設計も可能となります。

※リブ・・・強度や剛性を高めるために設ける補強用の突起(壁のようなもの)

・密閉中空鋳鉄技術

自動車部品の中でも、エンジン・ミッションなどに使用される鋳物製品は鋳鉄です。熱や摩耗の影響が大きいエンジン回りは安全性も含め、軽量金属(アルミ・マグネシウムなど)に代替することが困難です。

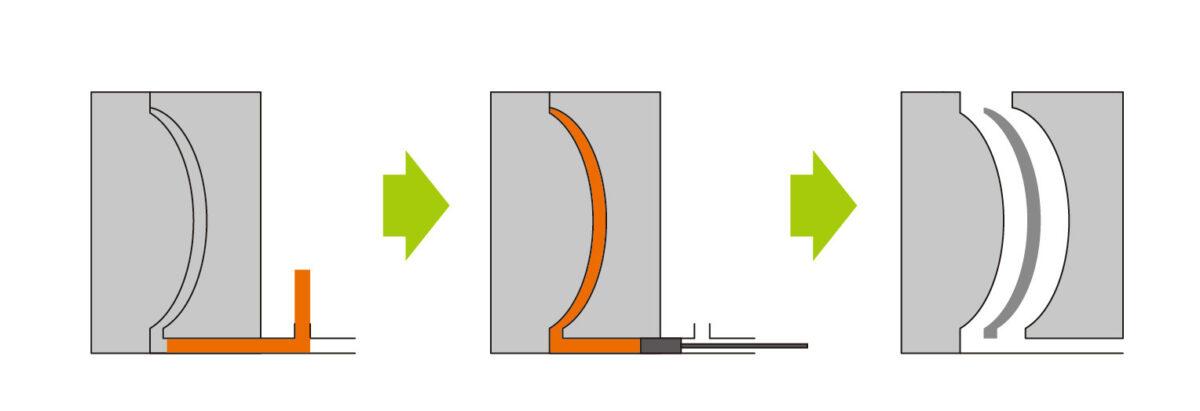

鋳造品は従来、中子を使用して空洞を作っていますが、密閉中空鋳鉄では、鋳鉄表面を脱炭素処理することで表面と内部で融点に差をつくり、内部だけを溶かして空洞化します。

この技術により、およそ30~40%の軽量化が可能となった事例もあります。

鋳造材料の進化

・高強度アルミ合金

アルミは鉄や鋼と比べ約1/3の重量でありながら、高い強度と成形性を兼ね備えており、様々な自動車部品にも使用されています。

アルミに別の金属を加え、アルミ合金にすることで高強度・高靭性の合金も登場しています。強度不足で鋳鉄を使用していた部品でも、高強度アルミ合金に置き換えることで軽量化を実現しています。

耐疲労性と耐食性を強化した組成で、ダイカストや砂型鋳造の両方で薄肉化を支えています。

・マグネシウム鋳造材料

アルミより更に軽い金属として挙げられるのがマグネシウムです。

耐食性や鋳造性に課題があり、限られた用途にしか使用されていませんでした、近年では合金設計の改良や表面処理技術の進化、鋳造条件の最適により実用性が大きく向上しました。

非常に軽いことから、スマホやパソコンなど電子機器筐体で多く使用されています。

鋳造品の軽量化は工夫の積み重ね

鋳造品の軽量化とは、単に重量を減らすことではありません。

使う場所や役割をしっかり考え、必要な強さを残しながら、無駄な重さを減らすことが大切です。

そのために、鋳造の現場では様々な工夫が行われています。中を空洞にする中空化、形を工夫して強さを保つ方案設計、事前に問題を見つけるための鋳造CAEなどの、技術も進化しています。

また、材料そのものも大きく変わり、アルミやマグネシウム、更には鋳鉄までもより軽く、より強く、より使いやすく改良され、これまで難しかった軽量化にも対応できるようになりました。

こうした技術と材料の進化によって、鋳造は今も多くの製品を支える大切なものづくりの方法であり続けています。これからも鋳造技術はさらに進化していくことでしょう!