大洋産業がある桑名市は、江戸時代に桑名の藩主であった本多忠勝が鉄砲作りを命じたことにより、「東の川口・西の桑名」と言われるほど鋳造業が盛んな街となりました。

現在でも「鋳物の街桑名」と呼ばれるほど鋳造所が数多く点在している地として有名です。

そこで今回の記事では、鋳造とは何か?鋳造の特徴や基本的な工程、メリット・デメリットなどを解説していきます!

1.鋳造の特徴

鋳造とは、金属(鉄・アルミ・銅などの合金)を熱して溶かし、型の空洞部分へ流し込み冷やし固める加工法をいい、鋳造によって作られた金属製品は「鋳物(いもの)」と呼ばれます。

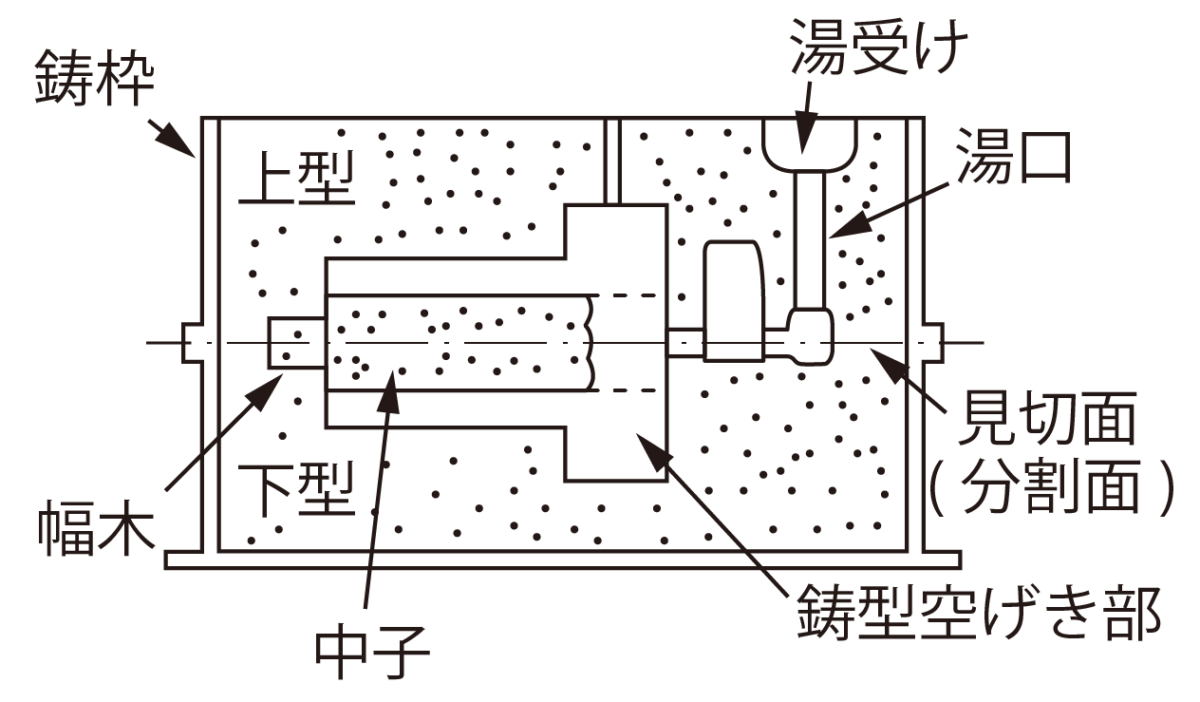

溶かした鉄を流し込むための型は「鋳型(いがた)」と呼ばれ、材質や用途によって砂型・金型・石膏型を使い分けます。

※鋳型について詳しくはこちら

『鋳型・製法による分類~砂型鋳造法について~』

『鋳型・製法による分類~金型鋳造法について~』

『鋳型・製法による分類~その他特殊鋳造法について~』

※材質について詳しくはこちら

『鋳物の金属の種類による分類と解説~鉄系金属~』

『鋳物の金属の種類による分類と解説~非鉄系金属~』

鋳造によって作られた鋳物製品は私たちの身近なところに沢山あります。

代表的なものでは、大洋産業でも作られているマンホールなどの上下水道用資材の他、フライパン・鍋などの日用品、自動車や飛行機などの部品や気化器、寺院にある仏像も鋳造によって作られています。

2.鋳造の基本的な工程

鋳造工程には材質や鋳造法によって様々な工程がありますが、今回は大洋産業で製造している鋳鉄(※)を使用した生砂型鋳造を例に工程を説明させていただきます。

※鋳鉄・・・鉄を主成分に2.14~6.67%の炭素と、ケイ素を含んでいる鉄の合金の総称。

・造型(ぞうけい)

造型では溶かした鉄を流し込むための砂型を作製します。

鋳造用の砂は一般的に珪砂(けいしゃ)が使用される事が多く、粘結材や石炭粉などの添加物や水を加えて混錬(こんれん)し、鋳型に適した砂の特性になるよう調整をしていきます。この工程で特に重要になるのが、水分量の調整です。

砂は繰り返し使うため、直前に鋳込んだ製品の重量や形状によって砂の焼け具合が変わります。

また、その日の気温や湿度によっても砂から蒸発していく水分量が変動します。砂に含まれる水分量が少なすぎても多すぎても、注いだ金属の流れに負けて砂型の一部が崩れてしまったり、熱膨張に砂が耐えられず割れてしまったり製品不良の原因となります。

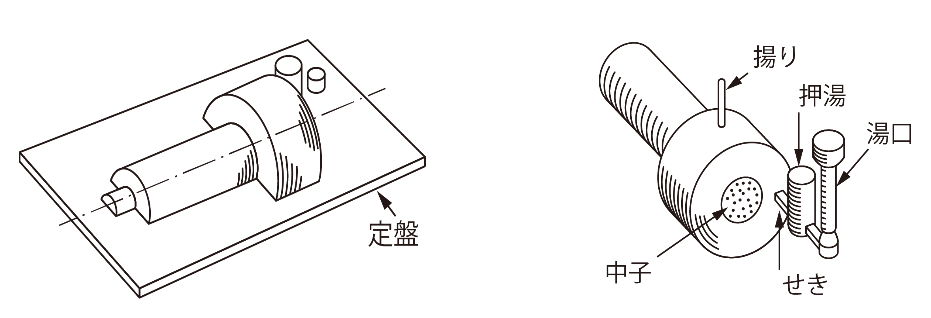

主型(おもがた)と言われる製品模型を金枠にセットし、砂を投入し、圧縮して固めます。主型を金枠から引き抜くと、製品形状部分が凹んだ砂型が完成します。

上型と下型をそれぞれ造型し、上下の枠を合わせると中が空洞になった鋳型が完成します。

模型には湯口系と呼ばれる溶かした金属を流し込むための道が取り付けられています。この道の断面サイズや枝分かれの仕方で製品の出来が変わってきます。

また、主型を砂から引き抜く際に砂型を崩さないよう、模型の形状は設計の時点でプリンやかまぼこのようなくびれのなく、先細り形状にしておく必要があります。

砂型から引き抜くのに困難なくびれ形状や、筒状製品等内部を空洞にしたい場合は、「中子(なかご)」と言われる砂を固めて作ったバーツを、パズルのように砂型にはめ合わせて製品形状を作ります。

・溶解(ようかい)

製品の素となる金属を熱して溶かす工程を溶解といい、溶けた金属は「溶湯(ようとう)」と呼ばれます。

金属を溶かすための溶解炉には、キュポラ・反射炉・アーク炉・回転炉・誘導電気炉と様々な種類があります。製品により溶かす金属の種類は様々で、金属が溶けだす温度もアルミ合金で約660℃、銅で約1080℃と融点も変わってきます。

大洋産業では、高周波誘導路を使用しています。高周波誘導路は原理としては家庭用のIHヒーターと同じようなものです。炉の壁の周りにコイルが巻かれており、このコイルに電流を流すと炉内に入れた金属が加熱されます。

材料としては主に鉄スクラップを使用します。リサイクルに貢献できるのも鋳造のメリットの一つと言えます。

ただ金属を溶かすだけの単純な作業ではなく。溶湯が製品に適した材質になるよう細かい成分調整は欠かせません。鋳鉄の場合、電気炉で大まかな炭素とシリコンを入れ調整します。微量でも、含まれる量によって溶湯の特性が大きく変動するので、各社メーカー独自の配合テクニックを持っています。

炉の中で溶かされた溶湯は、のろ(表面に浮いてきた不純物)を除去した後に、出湯(炉から鋳型へ流し込むための入れ物を移し替える作業)され、次の工程へと移ります。

・注湯(ちゅうとう)

造型で作られた鋳型の空洞部分へ、溶かした金属を流し込む工程です。

電気炉で成分調整した溶湯から必要分を出湯し、そのとき必要な材質に応じて添加物の量を計算し、成分を最終調整します。

ダクタイル鋳鉄の場合はマグネシウムが数%含まれた球状化剤と呼ばれるものを添加します。これが溶湯と反応すると黒鉛が小さな球状となり強靭な組織が得られますが、なぜ黒鉛が球状化するかは諸説あり、はっきりとした原理は解明されていません。長い歴史を持ちながら未だに解明されていない奥深さも鋳物の魅力の一つと言えます。

溶かした金属を湯口(ゆぐち)という穴から流し込み、湯口と製品の間を繋ぐ湯道(ゆみち)やセキをたどり空洞部分へ流れ込み形となっていきます。ここでは鋳型へ流し込む際の、溶解温度の管理や流し込むスピードなどがポイントとなってきます。

例えば、溶湯の温度が低すぎたり、流し込みスピードが遅すぎる場合、湯口から遠い部分へたどり着くまでに溶湯の温度が下がり、途中で凝固し不完全な形になってしまう「湯回り」という不良の原因となります。

・型バラシ

注湯後、時間をおいて冷え固まった製品を鋳型から取り出す工程です。

振動を与えながら鋳型を崩し、中にある製品を取り出します。取り出した製品には、湯口系がついた状態のため、製品に不要な部分となる湯口系を切り離します。

取り出した製品の表面にはまだ細かい砂が付着しているため、さらにショットブラストと呼ばれる機械へ入れ、製品に無数のショット玉をあて、砂を落とし、表面を綺麗にしていきます。

・仕上げ

製品に残ったセキ跡やバリ(鋳型の上下型のかみ合わせ部分にできる突起物)などの不要な部分を削る工程です。

仕上げ用機械や、グラインダーなどを使い人の手で不要部分を削り、製品の表面を綺麗に整えていきます。製品によっては、高い寸法精度や機能を要求される部分もあるため、仕上げ後に加工機を使用し、製品を削って寸法を調整したり、穴をあけて部品を取り付けたりします。

3.鋳造のメリット・デメリット

鋳造によるメリット・デメリットは下記のとおりです。

・メリット

鋳造のメリットは工程でも説明したとおり、鋳型をつくり金属を流し込むことで同じ形状のものが作れることです。作業方法次第では時間とコストが削減でき大量生産をする事も可能です。

また、溶けた金属を流し込むため複雑な形状の製品を作る事が可能です。製品としても素材が金属のため、プラスチック製品等と比べると強度が強く壊れにくいところもメリットと言えます。

・デメリット

大量生産ができる反面、製造条件のバラつきによって様々な不具合を出してしまう恐れもあるため、鋳造の知識や技術は必要とされます。

また、鋳型を作る際に必要となる主型、機械設備など初期投資が高いなどのデメリットもあげられます。

4.まとめ

自動車産業などが盛んな日本は中国・インド・アメリカに次ぎ国別では第4位に入る鋳物生産国です。

世界から見ても日本の技術力は高く、鋳造技術の進化もまだまだ期待が持てると言えます。

大洋産業でも更なる進化を目指してまいります!